PP管施工規范與特殊噴速技術詳解

PP管施工規范與***殊噴速技術詳解

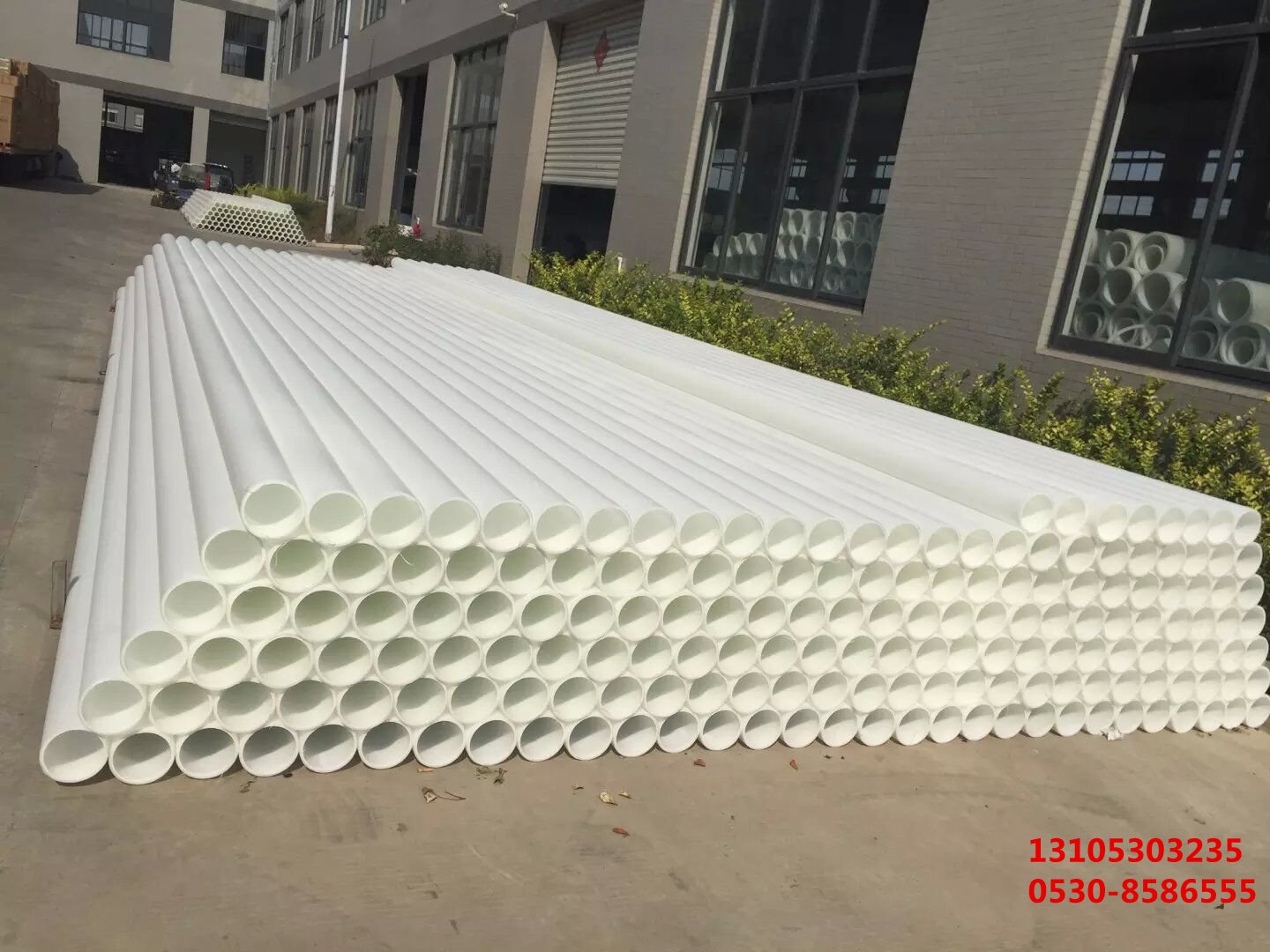

在現代化工程建設中,pp管材憑借其耐腐蝕、耐高溫、無毒環保及安裝便捷等***勢,廣泛應用于化工、給排水、農業灌溉等***域。然而,若施工環節不規范或忽視***殊工藝要求,可能導致滲漏、變形甚至系統失效等問題。本文將系統解析PP管的標準化施工流程,并針對“***殊噴速”這一關鍵技術參數展開深入探討,為工程實踐提供科學指導。

一、PP管施工規范:從基礎到細節的全流程把控

1. 材料驗收與儲存

質量核查:進場前需檢查管材外壁是否光滑無裂紋、色澤均勻,內徑偏差應符合***家標準(如GB/T 18742系列)。同時核對產品合格證、檢測報告等文件,確保材質純度達標。

環境適應:存放于陰涼通風處,避免陽光直射導致老化;遠離熱源及化學品,防止物理性能劣化。對于***口徑管材,建議采用托架分層碼放以減少局部應力集中。

2. 切割與預處理

精準下料:使用專用割刀或電動鋸進行垂直切割,切口平整度誤差不超過±0.5mm。禁用普通鋼鋸暴力切割,以免產生毛刺損傷后續熔接面。

去毛刺處理:用細砂紙打磨端口內外沿,直至手感順滑無銳邊。此步驟直接影響焊接強度,不可省略。

3. 連接方式選擇與操作要點

熱熔承插連接(主流工藝):

溫度控制:根據管材厚度設定加熱板溫度(通常260℃~280℃),過高易碳化,過低則熔融不足。

時間管理:嚴格遵循“預熱→吸熱→切換”三階段時序,例如DN50以下管材吸熱時間宜控制在8~12秒,通過計時器輔助判斷。

對準校準:兩管端面完全貼合后迅速撤除熱源,保持軸向壓力直至冷卻固化,禁止晃動或旋轉接頭。

電熔鞍型管件應用:適用于支線接入場景,需確保通電電流穩定,熔融區域覆蓋整個接觸面,形成均勻焊縫。

4. 支架固定與應力補償

間距設計:直線段支架***間距不超過1.5米,彎曲部位兩側增設加強支撐。采用彈性橡膠墊片隔離金屬夾具與管體,防止局部壓痕開裂。

熱膨脹應對:長距離敷設時設置U型補償器或Ω形彎頭,預留伸縮余量≥管道長度的0.3%。地下埋設部分回填細沙作為緩沖層,降低溫差形變風險。

5. 壓力測試與驗收標準

水密性試驗:分段注水至工作壓力的1.5倍保壓30分鐘,壓降≤0.05MPa為合格;若采用氣體介質檢測,需配備安全閥防超壓爆破。

外觀復查:重點檢查法蘭連接處的密封圈完整性、螺紋咬合緊密度以及陰角部位的應力集中情況。

二、***殊噴速技術:突破常規的高效解決方案

在某些復雜工況下(如高粘度流體輸送、***流量需求系統),傳統施工方法難以滿足性能要求,此時需引入“***殊噴速”工藝***化管道動力學***性。該技術核心在于通過動態調整噴涂速度實現以下目標:

1. 流速匹配原則

流體力學模型構建:基于伯努利方程計算不同管徑下的臨界流速閾值,結合介質粘度系數修正實際噴速范圍。例如,輸送含顆粒漿料時,噴速需提高至4m/s以上以避免沉降堵塞。

分層噴涂策略:采用多道次薄層疊加法,***層低速打底保證附著力,后續中層高速成型提升效率,表層再降速收光確保光潔度。各層厚度梯度控制在±5%以內。

2. 設備協同控制

智能調速系統:搭載PLC控制器實時監測噴槍位移速度與涂料供給量的比例關系,自動補償因曲率變化引起的噴涂不均問題。典型配置包括伺服電機驅動絲杠+閉環反饋傳感器。

溫濕度聯動機制:在潮濕環境中啟用預熱模塊預熱基材表面至露點以上3℃,同步加快噴速縮短暴露時間,防止水汽侵入導致涂層剝離。

3. 案例應用場景拓展

化工反應釜內襯修復:利用高速旋噴技術(>8m/s)快速形成致密防護層,耐受強酸堿腐蝕的同時減少停機維護周期。

海洋工程防腐涂裝:配合潮汐規律分時段作業,高潮位時采用脈沖式間歇噴涂規避浪涌沖擊,低潮位則連續高速作業搶抓工期窗口。

三、常見問題診斷與改進建議

現象描述 根本原因分析 解決措施

焊縫出現虛焊氣泡 加熱不足/雜質污染 延長吸熱時間,清理模具殘留物

法蘭密封處滲液 O型圈老化或緊固扭矩不足 更換耐油橡膠圈,按力矩扳手校準值擰緊

噴涂流掛嚴重 漆料黏度過高+噴幅過寬 稀釋涂料至合適粘度,縮小扇形角度

管道運行時振動異常 固定點缺失導致共振放*** 增加阻尼減震裝置,***化支撐布局

結語

PP管施工是一項融合材料科學、機械原理與工藝美學的綜合工程。嚴格執行規范化操作流程是質量保障的基礎,而靈活運用***殊噴速等創新技術則能顯著提升系統效能。隨著智能制造技術的普及,未來可通過BIM建模預演施工過程、物聯網監控關鍵參數,進一步推動PP管應用***域向精密化、智能化方向發展。對于從業者而言,持續學習新材料***性與先進工藝,將是應對復雜挑戰的關鍵所在。

下一篇:pp管日常種類及應用領域